核能综合利用研究现状与展望

|

|

热化学循环制氢

热化学循环制氢是通过水蒸气热裂解的高温热化学循环过程来制备氢气。这一过程中主要利用反应堆提供的高温热,在上百条热化学循环路线中,主要有 I-S 循环、Cu-Cl 循环、Ca-Br 循环、U-C 循环等可以与四代堆相匹配的技术路线。但是 I-S 循环制氢效率受温度影响较大,在 900℃ 以上效率可超 50%,但随着温度降到 800℃ 以下,效率急剧下降。同时也需指出的是,热化学循环是一个典型的化工过程,其工艺的规模化放大还存在一定风险;同时,高温下的强腐蚀性对材料和设备也提出了较高的要求,生产厂房的占地面积也较大。因此,循环制氢技术主要挑战在于优化技术路线、提高整个过程的效率、解决反应器腐蚀等问题。

目前日本原子能机构完成 I-S 循环制氢中试,制氢速率达到 150 L/h;清华大学建立了实验室规模 I-S 循环实验系统(60 L/h),并已实现系统的长期运行。

高温电解制氢

高温电解水蒸气制氢气(HTSE)以固体氧化物电解池(SOEC)为核心反应器,实现水蒸气高效分解制备氢气。由于高温电解制氢技术具有高效、清洁、过程简单等优点,近年来受到国内外研究者及企业的重视,已经成为与核能、风能、太阳能等清洁能源联用来制氢的重要技术。因高温电解制氢技术可与核能或可再生能源结合,用于清洁燃料的制备和二氧化碳的转化,在新能源领域具有很好的应用前景。此外,由于可再生能源(如风能、太阳能、水能等)有很大的波动性,并且受地域的限制,在传输上遇到很大困扰,而利用高温电解制氢技术为可再生能源的能源转化和储存提供了重要途径,是未来新型能源网络中不可或缺的重要组成。

高温电解制氢技术主要包括电解质与电极材料、电解池、电解堆和系统 4 个层面。目前高温电解制氢技术面临的主要挑战包括电解池长期运行过程中的性能衰减问题、电解池的高温连接密封问题、辅助系统优化问题、大规模制氢系统集成问题。SOEC 是 HTSE 技术中的核心反应器(图 4)。电解池(堆)中的电极/电解质材料在运行中存在着诸多分层、极化、中毒等问题,是导致系统衰减的重要原因。因此,需要针对 SOEC 工艺的特性,重点攻关电解池材料在高温和高湿环境下的长期稳定性问题;同时提升 SOEC 单电池生产装备的集成化和自动化水平,提高单电池良品率和一致性。大力发展千瓦级SOEC 制氢模块的低成本和轻量化设计,提高规模化集成技术水平,开发电解池堆的分级集成技术。解决了这些问题,就可以使其在经济上具备一定的竞争力,从而更快进入实际应用领域。

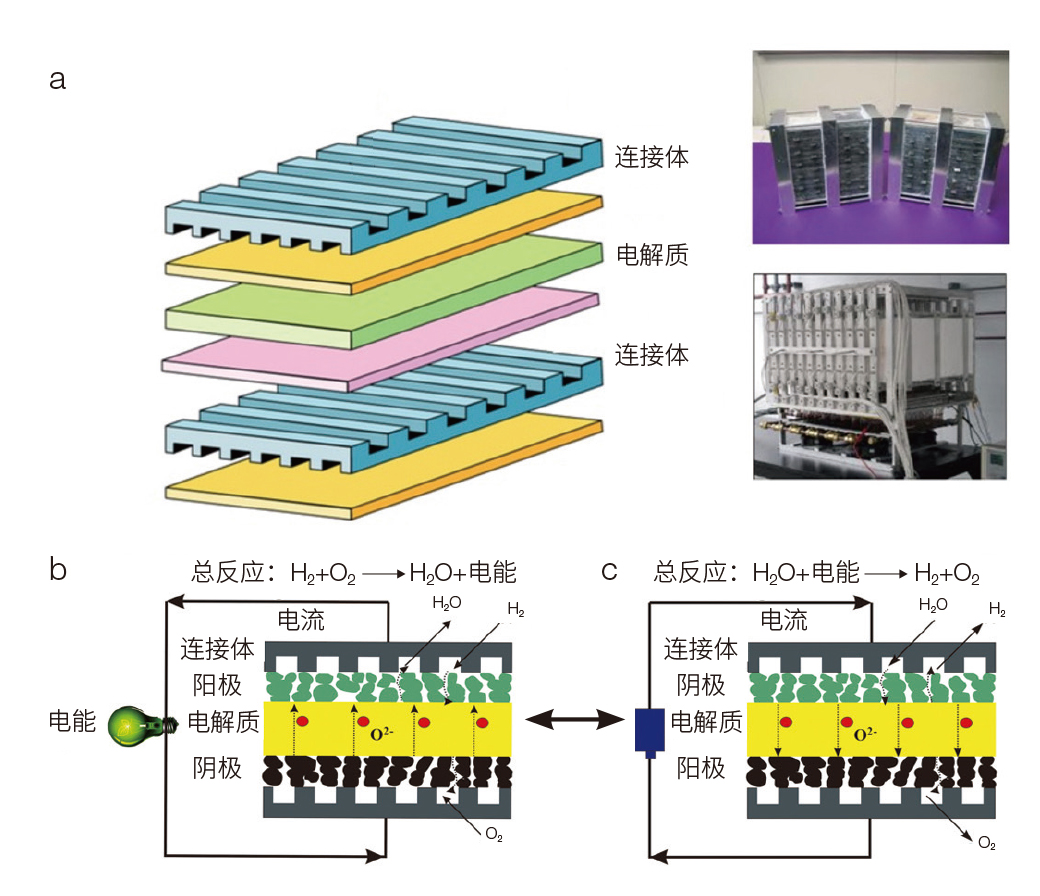

图 4 固体氧化物燃料电池(SOFC) /固体氧化物电解池(SOEC)电堆结构和发电 /制氢两种模式工作原理

(a) SOFC/SOEC结构示意图;(b) SOFC发电工作原理;(c) SOEC高温电解制氢工作原理

目前,美国、德国、丹麦、韩国、日本和中国等国家都在积极开展相关方面的研究工作。德国 Sunfire 公司和美国波音公司合作,建成了国际规模最大的 150 kW 高温电解制氢示范装置,其制氢速率达到 40 Nm3/h。中国科学院上海应用物理研究所在 2015 年研制 5 kW 高温电解制氢系统基础上,以及中国科学院战略性先导科技专项的支持下,于 2018 年开展了 20 kW 高温电解制氢中试装置的研制,并计划于 2021 年建成国际首个基于熔盐堆的核能制氢验证装置,设计制氢速率达到 50 Nm3/h。