清洁、高效、低能耗,多晶硅生产告别“三高”

|

|

中国网/中国发展门户网讯 当前,尽管我国多晶硅产量已经位居世界前列,但对外进口量依然惊人。伴随国内光伏内需市场的快速启动,对多晶硅的需求将持续增长,光伏产业已渡过初生时的冒进,逐步进入理性平稳的发展阶段。在此环境下,发展新能源,助力光伏崛起,仍需行业人士聚焦节能、减耗、降本,以及为此不断创新,这是多晶硅生存和发展的唯一选择,也是独立自主发展我国多晶硅光伏产业的必经之路。

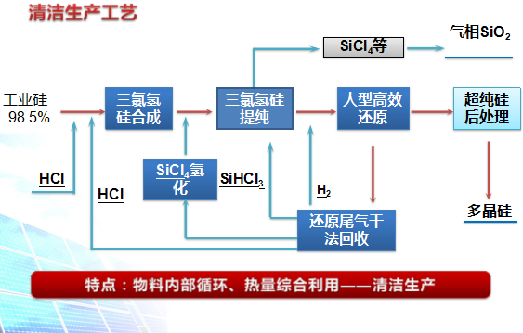

中国恩菲工程技术有限公司(以下简称“中国恩菲”)采用当前多晶硅生产的主流工艺闭环三氯氢硅法生产多晶硅,以绿色环保为出发点,以产品品质为核心,以节能降耗为理念,结合现有工艺流程,不断优化工艺路线。多年来,针对多晶硅生产的能耗、环保和品质,中国恩菲攻克了大量生产关键难题。

1.节能技术解决多晶硅生产的高能耗问题。

高纯多晶硅的生产过程是将高纯三氯氢硅用高纯氢气还原成高纯多晶硅的过程,其能耗占总能耗超过50%,是实现多晶硅生产环节节能降耗的重点。大型节能还原炉系统是实现大规模化生产多晶硅产品的关键技术之一,是解决多晶硅大规模生产、成本低廉、提高产品质量的根本途径。中国恩菲多晶硅研发团队首次创立节能还原炉系统设计方法,通过模拟优化,大幅提高多晶硅节能还原炉单炉年产量,在此基础上,还成功研发36对棒、48对棒、60对棒大型节能多晶硅还原设备及加压还原工艺技术,为万吨级多晶硅生产线和节能技改提供技术支撑,具有重大的市场价值和良好的产业化开发前景。同时将整个多晶硅工程的各种能源要素通盘考虑,冷热综合利用,为多晶硅低成本、低能耗经济运行创造条件。

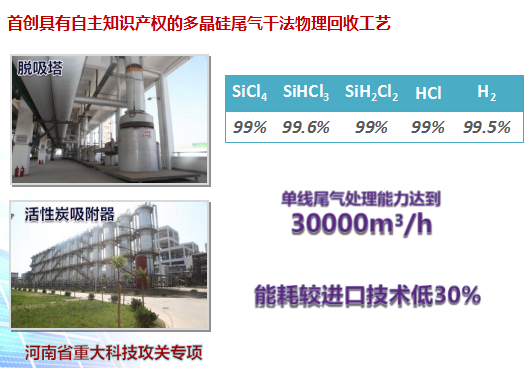

2.尾气干法回收化废气为资源,彻底实现清洁生产。

多晶硅还原尾气主要含有氢气、氯化氢、三氯氢硅、四氯化硅等成分。过去通常采用湿法回收还原尾气,工艺消耗大、收率低、生产成本高,也正为此,一段时间以来,多晶硅行业一直被冠以“高能耗、高排放、高污染”的“罪名”。

为解决行业难题,中国恩菲及中硅高科研发团队开发了大型还原尾气干法回收系统技术,充分利用尾气中各组分物理化学性质的差异,首创具有自主知识产权的“加压鼓泡淋洗-吸收-脱吸-活性炭吸附”的多晶硅尾气分离回收利用新工艺;成功研发并建立具有自主知识产权的吸收塔、脱吸塔、活性炭吸附器等特殊结构的大型装置,实现单条还原尾气处理能力满足年产5000吨及以上规模多晶硅建设项目配套需求。过去,进入尾气的硅占原料超过80%,如不进行回收,会造成资源极大浪费。通过尾气干法回收技术,进入尾气的硅能够得到有效收集,并分门别类进入生产各个环节,将资源回收率从25%提升到99%。