中国生物燃料乙醇发展问题:生产成本高 技术薄弱

|

|

中国发展门户网讯(实习生 胡少雄)近年来, 出于对能源安全、温室气体排放等多方面的考虑,世界各国纷纷加大国内的生物液体燃料生产。近日,能源基金会中国(Energy Foundation)发布了题为《世界主要国家生物液体燃料产业政策》的研究报告。报告指出,中国在发展生物液体燃料产业过程中仍存在许多问题。

生产成本高

生物燃料乙醇的生产成本主要包括原料成本、运输成本、设备成本以及人工和管理费用等,其中原料成本过高是制约中国生物燃料乙醇产业发展的主要因素。目前,美国1 吨玉米可转化0.33 吨乙醇,而中国每吨玉米只能转化0.31 吨乙醇,中国燃料乙醇生产的原料占生产成本的70%-80%,与美国、欧盟和巴西等国际社会相比具有很大差距。

技术基础薄弱

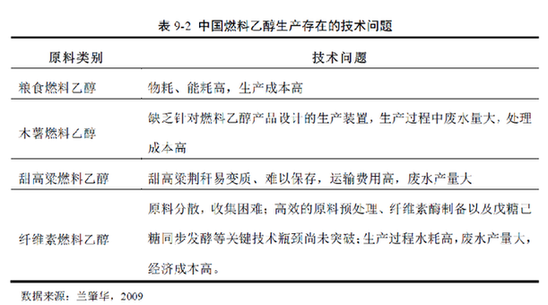

在生产技术上,中国燃料乙醇技术工艺、资源利用和环境保护水平落后,在生产能源消耗,原材料转化效率等方面与美国、巴西等也存在差距。中国粮食燃料乙醇生产技术虽已较为成熟,但与美国和巴西相比仍存在较大差距。中国生物燃料乙醇生产过程中的物耗比美国高出20%、热耗高出90%,煤耗高出95%,汽耗竟高出100%(兰肇华,2009)。以玉米乙醇为例,目前,国内生产水平较高的是吉林燃料乙醇厂,全部采用国外先进技术设备,在乙醇生产技术、污水处理以及环保方面已做到1 吨生物燃料乙醇玉米消耗为3.1 吨,耗能0.5-0.6 吨标准煤,耗水8 吨左右。但与美国相比差距很大,如美国吨乙醇能耗约为0.4 吨标准煤。

在非粮乙醇生产方面,中国目前仅处于起步阶段,甜高粱茎秆储存、木薯废液处理等关键技术尚未突破,生产技术经济性较差。尤其是,在将来需要大力发展的第二代纤维素乙醇制备上存在技术瓶颈。主要问题表现在:第一,酶解糖化经济成本较高。由于缺乏高效生产纤维素酶菌株,使得酶解糖化经济成本较高,当前生产1 吨纤维燃料乙醇需要酶制剂的成本在2200-2600 元。第二,木质纤维素预处理技术水平低。如处理天然纤维素结构中纤维素、半纤维素和木质素三者有效分离技术,抑制酵母的生长和代谢、影响生物燃料乙醇产率的问题。第三,纤维素燃料乙醇成熟醪酒度问题。目前,纤维素燃料乙醇成熟醪酒度一般水平为3%-4%,较高水平可达到6%,生产1 吨生物燃料乙醇将消耗30-60 吨水,同时产生几乎同样数量的废液,污水处理难度大、成本高(李萌,2012)。

虽然中国生物柴油产业的发展取得了许多可喜的成绩,但与国外发达国家相比,还有相当大的差距,主要表现在长期徘徊在初级研究阶段,产业化规模不大;由于生物柴油的生产成本比石化柴油要高,社会上缺乏对生物柴油的有效需求,综合优势不够明显,没有取得应有的社会效益和经济效益。