煤炭清洁高效转化技术进展及发展趋势

|

|

煤直接液化技术

煤直接加氢液化技术是煤与氢气在催化剂作用下通过加氢裂化,直接转化成液态油品。煤直接液化制油产品可以作为军民航空飞机、火箭以及装甲车辆的油品,满足我国日益增加的特种油品需求。1973 年后,因石油危机,西方各国相继开发出煤液化工艺,但仅处于实验室研究及中试开发阶段。神华集团自“十五”期间开始研发煤直接液化制备燃料技术,并于 2010 年建成投产了世界上第一座百万吨级的液化装置,成为煤直接液化产业化领跑者,先后突破“煤直接液化核心工艺放大”“超大型设备制造和安装”“首套工业化示范装置的安全稳定长周期运行”三大世界性技术难题,并先后获得美国、日本、俄罗斯、澳大利亚、加拿大、乌克兰、印度、印度尼西亚等 9 个国家的专利授权。目前该液化技术仍存在氢耗量大、产品轻质化、溶剂油不平衡和油品收率低等问题,有待通过长期的稳定运行来进一步优化提升。

煤间接液化技术

煤炭间接液化是首先将煤气化得到合成气,再利用一定的催化剂在合适的温度和压力之下,将得到的合成气转化为各类液体燃料和化学品的技术。南非沙索(Sasol)公司的煤间接液化技术是世界上最早的商业化技术;此外,长期以来,世界上其他石油化工公司也开展了大量的研究开发工作,典型的有荷兰壳牌公司的 SMDS 技术、美国美孚公司的 MTG 合成技术等。

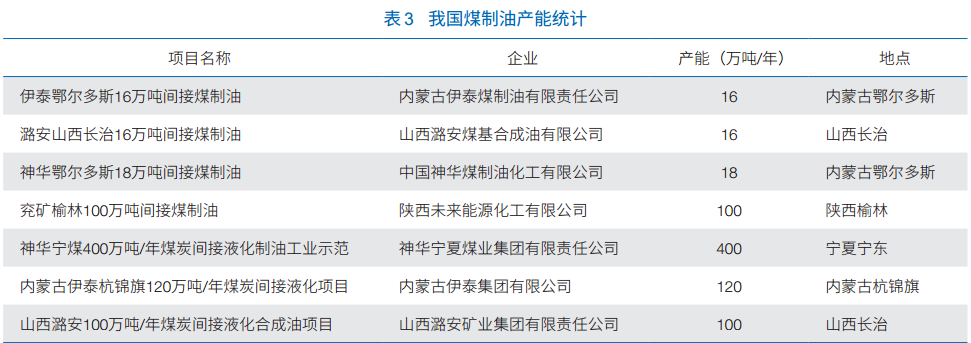

目前,我国煤炭间接液化技术已进入商业化发展阶段,上海兖矿公司从 2002 年起开展煤炭间接液化技术的研发工作,成功开发了三相浆态床低温费托合成和高温固定流化床费托合成技术。中科合成油技术有限公司研发了高温浆态床费托合成和油品加工成套技术,形成了“基础研究—工程化技术研发—工程设计与承包—催化剂生产—特种专用设备加工制造”的一体化技术研发和产业化支撑体系;采用中科合成油技术有限公司自主研发技术建成投产的世界单套规模最大的神华宁煤 400 万吨/年煤炭间接液化制油工业示范装置于 2016 年 12 月 21 日成功投产,2017 年 12 月 17 日全线实现满负荷稳定运行,标志着我国在能源战略技术储备方面迈出了实质性步伐。截至 2018 年底,我国已经建成 7 个煤炭间接液化项目,总产能达到 770 万吨/年(表 3),目前示范项目均实现了长周期的稳定运行。随着这些示范工程的成功运行,我国煤制油技术工艺得到了进一步的验证。

中国科学院煤炭清洁转化技术进展

煤炭清洁高效利用技术研发始终是中国科学院的优势战略方向。30 多年前,针对我国富煤贫油的能源结构,中国科学院战略部署了煤制油、煤制烯烃和煤制乙二醇等清洁转化利用技术。今天,自主研发的煤炭燃烧、煤制烯烃、煤制乙二醇和煤制油等清洁利用技术破茧而出,走在了国际前列。循环流化床燃烧技术得到了广泛应用;全球首套 60 万吨煤制烯烃装置运行稳定,煤制烯烃年产能达到 1 000 万吨;20 万吨煤制乙二醇工业示范技术日趋完善;煤制油技术 16 万—18 万吨示范装置稳定运行,各项技术指标国际领先,400 万吨/年合成制油项目达到全系统满负荷运行。

“十二五”期间,中国科学院在保持传统优势的基础上,集中 10 个研究所的优势力量,组织实施了战略性先导科技专项“低阶煤清洁高效梯级利用关键技术与示范”。专项研究提出了适合我国资源特征的高能效、低污染、低排放、高值化的低阶煤综合利用解决方案,形成了“热解—油气提质—燃烧—发电”“热解—气化—费托合成—油品共处理”和“热解—气化—合成液体燃料与化学品”3 条清洁高效梯级利用途径。通过专项的实施突破了热解、燃烧、气化、合成、CO2利用等多项重大战略性关键技术,建成了若干重大示范转化工程,对加快新一代煤化工及清洁高效燃烧发电产业的发展,推动我国煤炭利用产业及区域经济的结构调整与升级,促进我国经济健康发展产生深远的影响。